Die geplante Verwendung des Rohmaterials bestimmt die Anforderungen an die Maisernte. Sie ist auch ein entscheidender Faktor bei der Berechnung des optimalen Erntezeitpunkts für Körnermais oder hochwertige Silage. Das geerntete Produkt erfordert zudem eine sachgemäße Verarbeitung und Lagerung.

Reinigungszeitraum

Maissaatgut sollte geerntet werden, wenn es ausreichend reif ist und einen Feuchtigkeitsgehalt von 30 % bis 40 % aufweist. Manchmal ist das Korn noch unreif, es besteht jedoch die Gefahr von Hitzeschäden. In solchen Fällen ist ein Feuchtigkeitsgehalt von etwa 40–45 % ausreichend. Fällt der Feuchtigkeitsgehalt jedoch unter 18 %, sind die Verluste erheblich. Der genaue Erntezeitpunkt hängt vom Verwendungszweck ab.

| Name | Reifezeit | Krankheitsresistenz | Produktivität |

|---|---|---|---|

| Für Getreide | 60-70 Tage | Hoch | Hoch |

| Für Silage | 45-55 Tage | Durchschnitt | Sehr hoch |

Für Getreide

In diesem Fall ist das Hauptziel des Landwirts, Mais mit einem möglichst hohen Trockenmassegehalt zu ernten. Zu diesem Zweck werden häufig standfeste Hybriden angebaut. Um Kolben zu erhalten, sollte die Ernte beginnen, sobald der Trockenmassegehalt etwa 60 % erreicht hat. Bei geplanter Ernte mit Dreschen kann der optimale Trockenmassegehalt über 70 % liegen.

Sie erkennen den gewünschten Trockenmassegehalt an der schwarzen Schicht an den Stellen, wo die Körner am Stiel ansetzen. Die Körner sollten außerdem glänzend und fest sein.

Es hat keinen Sinn, den Mais während Perioden hoher Kornfeuchtigkeit zu berühren, da zu diesem Zeitpunkt der Anteil an Verunreinigungen, gequetschten Körnern und beschädigten Embryonen deutlich zunimmt, was sich negativ auf die Marktfähigkeit des Korns auswirkt.

Es ist wichtig zu beachten, dass die Ernte in der Regel über zwei Wochen dauert. Um Engpässe zu vermeiden, empfiehlt es sich, Hybriden mit unterschiedlichen Reifezeiten anzubauen. Wer Mais mit einem möglichst hohen Trockenmassegehalt möglichst früh ernten möchte, sollte frühreifende Hybriden wählen.

Mais sollte keinesfalls bis zum Spätherbst auf dem Feld bleiben, da häufige Regenfälle zu Pilzbefall führen können, was seinen Futterwert erheblich mindert. Außerdem besteht ein hohes Risiko, dass die Samen ihre Keimfähigkeit verlieren.

Für Silage

Mais wird im wachsartigen Reifestadium oder am Ende des milchig-wachsartigen Stadiums geerntet. In diesem Stadium weist er folgende Eigenschaften auf:

- Der Feuchtigkeitsgehalt der Blätter beträgt etwa 65-70%, der der Körner 35-55%.

- Der Trockenmassegehalt beträgt im Korn 60 %, in den Kolben mehr als 55 % und in der gesamten Pflanze 28-35 %.

Eine Ernte in einem frühen Entwicklungsstadium des Maises kann zu erheblichen Nährstoffverlusten führen. Denn zu Beginn des milchig-wachsigen Stadiums bewirken der hohe Feuchtigkeitsgehalt des Korns und die Trockenmasseverluste eine stärkere Versauerung der Silage, wodurch etwa 5 % ihrer Trockenmasse über den Saft verloren gehen. Darüber hinaus ist eine vorzeitige Ernte nicht vertretbar, da sie zu einem wöchentlichen Energieverlust von 1,3–1,7 % führt.

Wird Maissilage im wachsartigen Reifestadium des Maiskorns geerntet, deckt sie 20 % des Energiebedarfs der Tiere und senkt so die Futterkosten, ohne die Milchleistung der Kühe zu beeinträchtigen. Hochwertige Maissilage ist besonders vorteilhaft für Kühe, da sie ihren Energiebedarf deckt und dadurch eine höhere Milchproduktion fördert.

Bei der Bestimmung des optimalen Erntezeitpunkts sollte auch der Kolbenanteil berücksichtigt werden. Je höher dieser Anteil ist, desto weiter verschiebt sich der optimale Erntezeitpunkt in Richtung des Endes der Wachsreife. Um Silage mit hohem Futterwert zu erzeugen, sollte die Ernte beginnen, sobald der Kolbenanteil etwa 50 % erreicht hat. Die Silierung des Maises in diesem Stadium verhindert das Eindringen von Pflanzensaft in die Silage, was zu Problemen mit Verdichtung, Gärung und aerober Stabilität führen kann.

Die klimatischen Bedingungen sind ein weiterer wichtiger Faktor, da Mais sehr frostempfindlich ist. Im Wachsstadium verträgt er Temperaturen bis zu -4 °C. Gefrorener Silomais muss innerhalb von 5 Tagen geerntet werden, da die Pflanze bei Temperaturen über dem Gefrierpunkt von Pilzen und Bakterien befallen werden, faulen oder brechen kann.

Erntegut, das Frost oder Trockenheit ausgesetzt war, muss sofort geerntet werden, da ein zu hoher Trockenmassegehalt (mehr als 30 %) in der Blatt- und Stängelmasse den Silierungsprozess negativ beeinflusst.

Wie erntet man Getreide?

Dies kann auf zwei Arten erfolgen:

- Abschneiden der Maiskolben (mit oder ohne Reinigung);

- Dreschen der Rohstoffe (mithilfe von Maiserntern).

Die erste Methode wird zur Ernte von Nahrungs- und Saatmais verwendet, die zweite zur Ernte von Futtermais.

Ungeachtet der gewählten Methode muss der Landwirt die landwirtschaftlichen Vorschriften einhalten und nach Abschluss aller Arbeiten eine Qualitätskontrolle durchführen.

Agrartechnologie

Bevor Sie mit der Reinigung beginnen, sollten Sie folgende Anforderungen beachten:

- Bei der Maiskolbenernte muss die Erntequote mindestens 96,5 % betragen. Der Anteil gebrochener Kolben darf maximal 2 % und der Anteil beschädigter Körner am Kolben maximal 1 % betragen.

- Bei der Ernte ohne Entspelzen sollte der Anteil der entspelzten Körner am Kolben 1 % nicht überschreiten, bei der Ernte mit Entspelzen hingegen 2 %. Im letzteren Fall sollte der Entspelzungsgrad am Kolben mindestens 95 % betragen.

- Bei der Maisernte mit Dreschen sollte der Kornverlust hinter dem Mähdrescher 0,7 % und der Unterdreschenanteil 1,2 % nicht überschreiten. Die Quetschrate sollte 2,5 % und der Kornanteil in der Silage 0,8 % nicht überschreiten. Insgesamt sollte die Kornbeschädigung beim Dreschen 2 % nicht überschreiten. Der Mindestreinigungsgrad des Korns beträgt 97 %.

- Bei der Ernte mit Häckseln und Auffangen des Blattstielmaterials sollten die Stängel auf eine Höhe von 10–15 cm abgeschnitten werden. Die Ernteeffizienz sollte mindestens 98 % betragen. Es ist wichtig, Verluste und Verunreinigungen des Materials beim Verladen zu vermeiden. Der Anteil an Partikeln bis zu einer Größe von 50 mm im gehäckselten Material sollte mindestens 85 % betragen.

- ✓ Bei Getreide, das für Lebensmittelzwecke bestimmt ist, sollte der kritische Feuchtigkeitsgehalt 14 % nicht überschreiten.

- ✓ Bei Futtergetreide ist ein Feuchtigkeitsgehalt von bis zu 16 % zulässig, eine anschließende Trocknung ist jedoch zwingend erforderlich.

Bei Verwendung von Getreidemähdreschern darf die Oberfläche der Körner am Kolben nicht mehr als 6 % betragen, bei Verwendung von Maisrodern darf sie nicht mehr als 1,5 % betragen.

Sammelfahrzeuge und Verkehrsmuster

Folgende Mähdrescher werden am häufigsten für die Getreideernte eingesetzt:

- Chersonets-200;

- Chersonets-7;

- COP-1;

- KSKU-6;

- Getreideernter mit PPK-4-Anbaugerät.

Ein Schneidwerk wird in Verbindung mit dieser Maschine eingesetzt, um den Ernteprozess zu optimieren und Verluste zu reduzieren. Bei Bedarf kann es durch einen 4- bis 8-reihigen Maisernteaufsatz ersetzt werden, der das Abschneiden der Maiskolben und das Auswerfen des Strohs in gehäckselter Form auf dem Feld ermöglicht. Das Häckseln des Strohs erfolgt automatisch durch im Mähdrescher integrierte Schneidelemente.

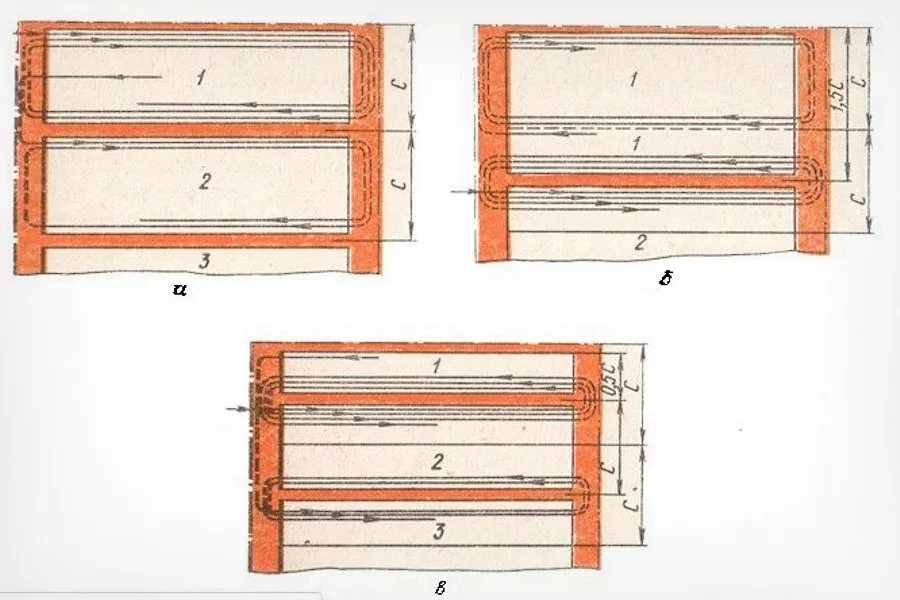

Um die Einhaltung aller landwirtschaftlichen Praktiken zu gewährleisten, muss die Fahrtrichtung der Erntemaschine mit der Aussaatrichtung übereinstimmen. Daher nutzen Landwirte hauptsächlich drei Methoden der Maschinenbewegung:

- tonal - der entfernte Pferch wird durch eine Rechtskurve verkleinert;

- Die Streifenbreite wird durch Linkskurven vergrößert;

- kombiniert – die beiden oben genannten Bewegungsmethoden werden gleichzeitig angewendet.

Was die einzelnen Methoden darstellen, ist im folgenden Diagramm ersichtlich:

"a" – Tonmethode, "b" – Rennmethode, "c" – kombinierte Methode; 1, 2 und 3 – Stifte; C – Stiftbreite.

Betrachten wir das Diagramm anhand des Rennverfahrens als Beispiel genauer:

- Vor der Ernte von allen Seiten mähen und in Schwaden teilen, beginnend am Rand zwischen den Reihen.

- Die Anzahl der Reihen in einem Parzelle sollte ein Vielfaches der Arbeitsbreite der Sämaschine sein, und die Breite der Schwaden zwischen den Parzellen sollte der Arbeitsbreite der Sämaschine entsprechen. Bei einer 8-reihigen Kultur sollten beispielsweise auf jeder Seite der Verbindungsreihe 4 Reihen gemäht werden.

- Die Breite des Längsmähens sollte für den ersten Arbeitsgang der Maschine ausreichend sein (3-6 m), und die Breite des Mähens der Vorgewendestreifen sollte nicht geringer sein als die Breite des Vorgewendestreifens während der Aussaat (25-30 m).

- Das zulässige Seitenverhältnis für einen Pferch liegt zwischen 1:5 und 1:1. Bei einer Pferchlänge von über 1000 m muss ein 6-7 m breiter Durchgang quer durch den Pferch gemäht werden.

Im folgenden Video erklärt ein Landwirt, wie er Mais zur Körnergewinnung erntet:

Den Prozess der Maiskolbenernte und des Dreschens der Körner können Sie im folgenden Video sehen:

Qualitätskontrolle

Die Leistung eines Maisernters kann anhand verschiedener Indikatoren beurteilt werden: Kornverlust, Kolbenbeschädigung, Reinigungsgrad und Schnitthöhe.

Zur Berechnung des Kornverlusts müssen Sie Kolben und lose Körner von einer Fläche von 10 Quadratmetern sammeln, deren Durchschnittsgewicht bestimmen und, unter Kenntnis des Ertrags, den Prozentsatz des Kornverlusts pro Hektar ermitteln.

Um festzustellen, inwieweit die Maiskolben von ihren Hüllblättern befreit sind und ob sie in Form von abgebrochenen Stängeln beschädigt sind, muss das Verhältnis der Anzahl ungeschälter Kolben und abgebrochener Stängel zur Gesamtzahl der Kolben in der Stichprobe ermittelt und als Prozentsatz angegeben werden.

Wie sammelt man Silage?

Wie bereits erwähnt, wird Silomais meist zwischen dem milchig-wachsigen und dem späten Wachsreifestadium geerntet, wobei der Feuchtigkeitsgehalt zwischen 65 % und 70 % liegt. Hierfür werden gezogene und selbstfahrende Feldhäcksler eingesetzt. Im Folgenden gehen wir auf die Anforderungen an die Ernte und die korrekte Bedienung dieser Maschinen ein.

Agrartechnologie

In diesem Fall sind folgende Anforderungen zu berücksichtigen:

- Die Stängel werden auf eine Höhe von 20 cm gemäht, was für eine ausgezeichnete Silagequalität notwendig ist, auch wenn sich dadurch das Erntegewicht etwas verringert;

- Die Länge der Pflanzenteile beträgt maximal 6 mm;

- Beim Mahlen muss jedes einzelne Korn zerkleinert werden;

- Eine Verunreinigung der Grünmasse ist inakzeptabel;

- Der optimale Trockenmassegehalt liegt bei etwa 30 %.

- Die Anzahl der Partikel mit der erforderlichen Länge beträgt mindestens 70;

- Der Verlust an Grünmasse hinter dem Mähdrescher beträgt höchstens 1,5 %.

Ausrüstung und Reinigungsprinzipien

Die Hauptmaschine ist ein selbstfahrender Feldhäcksler mit Häcksler. In einem Arbeitsgang kann er mähen, häckseln und das Erntegut auf ein zweites Fahrzeug verladen.

In der Regel kommt der selbstfahrende Feldhäcksler KSK-100 zum Einsatz, ebenso wie die gezogenen Feldhäcksler KS-1.8 "Vikhr", KPKU-75 und KSS-2.6 mit dem Anbaugerät PNP-2.4.

Der Reinigungsprozess selbst sieht folgendermaßen aus:

- Ein Mähwerk, wahlweise in Reihen- oder Freireihenbauweise, mäht die Pflanze, und ein Aufsatz an den Messern zerkleinert sie.

- Zuführ- und Andruckwalzen befördern den gehäckselten Mais zu den Häckseltrommeln. Die Häcksellänge variiert je nach Maschine zwischen 4 und 20 mm. Um Beschädigungen der Häckseltrommel durch metallische und nichtmetallische Gegenstände zu vermeiden, wird empfohlen, den Mähdrescher mit Metalldetektoren und Fremdkörperdetektoren auszustatten.

- Eine abschließende Zerkleinerungsvorrichtung, beispielsweise eine Brechwalze (Cracker), die nach der ersten Zerkleinerungsstufe zusätzlich an einem Feldhäcksler angebracht ist, zerkleinert die ganzen Maiskörner vollständig. Andernfalls würden große Mengen davon in der Grünmasse verbleiben und für die Tiere schwer verdaulich sein.

Durch die Feinzerkleinerung wird eine hochgehäckselte Silage hergestellt, die sich gut verdichten und lagern lässt.

Das Erntegut muss in ein Silo transportiert werden. Um den hohen Durchsatz von Feldhäckslern optimal zu nutzen, muss dieser exakt auf die Kapazität für Transport, Lagerung und Verdichtung der Silage abgestimmt sein. Da die Dichte des gehäckselten Materials relativ gering ist (50–90 kg Trockenmasse pro Kubikmeter), sind in der Maschinenkette Transporteinheiten mit hoher Kapazität erforderlich.

Wenn ein reibungsloser und koordinierter Betrieb aller technologischen Glieder gewährleistet ist, ist die Technologie mit Feldhäckslern am effektivsten für die Herstellung von qualitativ hochwertiger Silage in großen Mast- und Milchviehbetrieben mit einem überwiegenden Anteil an Mais als Futtermittel.

Methoden der Einheitenbewegung

Unmittelbar vor der Ernte muss das Feld unter Berücksichtigung der Maschinenbewegungsart vorbereitet werden. Im Allgemeinen empfiehlt sich bei großen Flächen mit unebenem Gelände die Verwendung einer angetriebenen Methode, die folgende Schritte umfasst:

- Das Feld ist in Gehege unterteilt, die der 2- oder 3-tägigen Produktivität einer oder mehrerer Einheiten entsprechen.

- Mähen Sie das Feld an allen Seiten auf die doppelte Schnittbreite des Mähdreschers.

- Zum Roden und Mähen von Wendestreifen bis zu einer Breite von 20 m.

- Zwischen den Koppeln sollten bis zu 8 m breite Schneisen gezogen werden.

- Ist die Länge des Feldes größer als 1000 m, sollten die Koppeln im mittleren Bereich quer gemäht werden, um Wege für die Fahrzeugbewegung vorzubereiten.

Bei kleinen Grundstücken ohne hohe Erhebungen kann eine kreisförmige Methode angewendet werden. In diesem Fall werden 3–4 m breite Böschungen angelegt und die Ecken anschließend in einem Radius von 15–30 m gemäht.

Der Betrieb nutzt auch die Direktmischung zur Maisernte für Silomais. Gehen Sie in diesem Fall wie folgt vor:

- Mähen Sie die Feldränder und Vorgewende und beginnen Sie anschließend mit der Maisernte mithilfe der Mähdrescher KSK-100 und KSS-2.6. Bitte beachten Sie, dass der Mähdrescher KSS-2.6 an einen Traktor vom Typ MTZ-100 angebaut ist.

- Die zerkleinerte Masse wird mit GAZ-SAZ 35 07 Fahrzeugen und MTZ-80 Zugmaschinen mit 2 PTS-4 Anhängern zum Silograben transportiert.

- Entladen Sie die Lkw am Anfang des Grabens. Schieben Sie die Silage mit einem Bulldozer in den Graben.

- Verdichten Sie die Silage mit DT-75-Traktoren und decken Sie die Masse nach dem Befüllen des Grabens mit Stroh ab.

Diese Art der Reinigung erfordert wenig Aufwand, es gibt jedoch einige Nachteile zu beachten:

- Bei einer geringen Anzahl von Futterernte-Mähdreschern dauert die Ernte lange, was zu einer längeren Zeit für die Silagebereitung führt, wodurch Nährstoffe verloren gehen und die Silage überhitzen kann;

- Das Abdecken von Silage mit Stroh allein verringert den Nährwert des Futters und erhöht das Risiko von Schimmelbildung und Verderb.

Unabhängig vom Transportmittel kommt es bei der Maisernte zu erheblichen Verlusten, wenn die Mähdrescher während der Ernte in schlechtem Zustand sind. Darüber hinaus kann ein beträchtlicher Teil des Silageguts beim Transport zum Siliergraben aufgrund schlechter Straßenverhältnisse verloren gehen.

Dieses Video bietet eine visuelle Demonstration des Prozesses der Maisernte für Silage mit dem Feldhäcksler Polesie KVK-800-36:

Zur Bestimmung der Qualität von Silomais ist es notwendig, die Schnitthöhe, die Verluste und den Zerkleinerungsgrad der Grünmasse zu beurteilen.

- ✓ Vorhandensein eines süßlichen Geruchs ohne Anzeichen von Verwesung.

- ✓ Homogene Struktur der Masse ohne größere Stängelfragmente.

Nacherntebehandlung

Unabhängig vom Verwendungszweck müssen die Maiskörner nach der Ernte von Unkraut befreit und gegebenenfalls getrocknet werden.

Reinigung

Es gibt zwei Arten:

- Primärverfahren – ermöglicht die Entfernung aller Verunreinigungen, sodass nur der Hauptrohstoff übrig bleibt;

- Sekundär – ermöglicht die Trennung von Rohstoffen nach der Qualität der Fraktionen.

Zur Reinigung von Maiskörnern werden spezielle Geräte verwendet, die in verschiedene Klassen unterteilt sind, nämlich:

- Luftabscheider, die vor allem zur Entfernung leichter Verunreinigungen organischen Ursprungs eingesetzt werden;

- Luftsiebseparatoren, die kleine oder sehr große Körner aussortieren;

- Einrückeinheiten, die die Entfernung schwer abtrennbarer Verunreinigungen beliebiger Länge ermöglichen;

- Pneumatische Schwerkraftabscheider zur Entfernung schwer abtrennbarer Verunreinigungen einheitlicher Größe.

In der Regel verwendet der Betrieb Luftsiebanlagen mit Ansaugkanälen und Sieben unterschiedlicher Größe, die je nach eingesetzter Maschine, den Eigenschaften des Getreides sowie der Technologie und den Bedingungen seines Anbaus ausgewählt werden.

Trocknung

Neben der Reinigung umfasst die Nachernteverarbeitung auch das Trocknen des Getreides, da es viel Feuchtigkeit und verschiedene Verunreinigungen enthält, die die Lagerfähigkeit beeinträchtigen können. Die Trocknung erfolgt unmittelbar nach der Ernte und lässt sich je nach Feuchtigkeitsgehalt des Maises in verschiedene Kategorien unterteilen.

Frisch geernteter Mais kann gelagert werden, wenn sein Feuchtigkeitsgehalt bei etwa 15 % liegt. Übersteigt dieser Wert 17 %, müssen die Körner getrocknet werden.

Zum Trocknen von Mais werden spezielle Trockner benötigt, die als Säulen-, Schacht- oder Trichtertrockner ausgeführt sein können. Je nach Betriebsart werden diese Geräte wie folgt klassifiziert:

- RezirkulationDiese Geräte trocknen Bohnen mittels kontinuierlicher Zirkulation. Da die Bohnen dabei unterschiedliche Größen und Feuchtigkeitsgrade aufweisen können, sind Umlufttrockner besonders beliebt.

- Durchgehender DurchgangIn solchen Geräten müssen Rohstoffe mit gleichmäßigem Feuchtigkeitsgehalt getrocknet werden. Dieser wird in einem Durchgang um etwa 6 % reduziert. Ist der anfängliche Feuchtigkeitsgehalt zu hoch, sind mehrere Durchgänge erforderlich. Die Rohstoffe dürfen in keinem Fall unter die zulässigen Standardwerte trocknen.

Nach dem Trocknen in Spezialanlagen sind die Bohnen heiß und müssen daher vor der Lagerung abgekühlt werden. Es wird empfohlen, dass ihre Temperatur nicht mehr als 10 Grad über der Umgebungstemperatur liegt.

Wie lagert man die Ernte?

Geerntetes Getreide muss sachgemäß gelagert werden, um Verderb und Nährstoffverlust zu verhindern. Hier sind die gängigsten Methoden zur Getreidelagerung, je nach Verwendungszweck:

- Industrie- oder Futtermais sollte lose in Lagerhallen, Bunkersilos oder Getreidesilos gelagert werden. Die Höhe des Lagers richtet sich nach dessen Kapazität und muss eine problemlose Handhabung und Qualitätskontrolle des Rohmaterials gewährleisten.

- Futtermittelrohstoffe können auch in Metallsilos gelagert werden. In diesem Fall ist eine ständige Überwachung der Rohstofftemperatur erforderlich. Besonderes Augenmerk sollte auf die obere und untere Schicht des Silos gelegt werden, um Kondensation zu vermeiden. Diese tritt häufig bei Temperaturschwankungen im Silo auf.

- Maiskolben sollten an einem trockenen, gut belüfteten Ort mit sehr niedriger Luftfeuchtigkeit (maximal 15 %) gelagert werden. Die optimale Stapelhöhe beträgt bis zu 1,5 m. Vor der Lagerung müssen die Kolben sorgfältig sortiert, alle Blätter entfernt und die Kolben auf einen Restfeuchtegehalt von 13–14 % getrocknet werden.

- Bewahren Sie die Samen in Plastikbehältern, Kartons oder Stoffsäckchen auf. Achten Sie bei Stoffsäckchen darauf, dass diese nicht zu feucht werden, da die Samen sonst nicht keimen. Die Samen können so bis zu 24 Monate in einem unbeheizten Raum gelagert werden. Ihr Feuchtigkeitsgehalt sollte 13 % nicht überschreiten.

- Mais kann zu Hause im Kühlschrank aufbewahrt werden. Zuerst sollte er gründlich gewaschen, dann in mit Zitronensaft angesäuertem Salzwasser eingeweicht und anschließend in Beutel verpackt und gekühlt werden. Er sollte jedoch innerhalb von 10 Tagen verbraucht werden.

- Um die Maiskolben den ganzen Winter über im Gefrierschrank aufzubewahren, tauchen Sie sie abwechselnd für 2-3 Minuten in Eiswasser und kochendes Wasser, trocknen Sie sie anschließend ab und wickeln Sie sie in Frischhaltefolie ein.

Die Maisernte unterliegt einer Reihe von Regeln und Besonderheiten, je nachdem, ob der Mais für Silage oder Körner geerntet wird. Der Unterschied liegt nicht nur im Ernteprozess selbst, sondern auch in den Prinzipien zur Bestimmung des optimalen Arbeitszeitpunkts und der eingesetzten Geräte.