Eine Melkmaschine ist ein Spezialgerät, das den Melkvorgang erleichtert und beschleunigt und auf jedem Rinderbetrieb unverzichtbar ist. Diese Geräte ermöglichen nicht nur das effiziente Melken mehrerer Kühe gleichzeitig, sondern schützen auch deren Euter vor Schäden und Infektionen. Im Folgenden stellen wir die verschiedenen Arten von Melkmaschinen und ihre Funktionsweise vor.

Die Struktur des Geräts

Die klassische Melkmaschine hat eine einfache Konstruktion und besteht aus folgenden Teilen:

- Das Gestell ist mit Rädern versehen, wodurch das Gerät mobil ist (es gibt zwar auch größere Geräte ohne Räder, diese sind aber selten);

- Eine Pumpe, von der Vakuumschläuche zur Zufuhr von Milch und Luft abgehen (der Druck in ihnen kann mit einem Vakuummeter gemessen werden);

- ein Pulsator oder Verteiler, an dem die Vakuumleitung endet (bei einigen Modellen fehlt der Pulsator; seine Funktion wird von einer Kolbenpumpe und Ventilen übernommen, die sich in Richtung der Kolbenbewegung öffnen und schließen);

Ohne Pulsator kann die Anzahl der Vakuumimpulse nicht gemessen werden, sie ist jedoch in den technischen Daten des Geräts angegeben.

- 4 Melkbecher (entsprechend der Anzahl der Zitzen einer Kuh), deren Außenwand aus Metall (aus lebensmittelechtem Stahl oder Aluminium) besteht und deren Innenwand mit Gummimanschetten bedeckt ist, von denen eine mit der Unterzitzenkammer (inneren Kammer) zum Absaugen der Milch und die andere mit der Kammer zwischen den Wänden verbunden ist, um eine Vakuumpulsation zu erzeugen;

- Empfänger zur Stabilisierung des Vakuums in der Leitung (nicht bei allen Modellen vorhanden);

- Milch- und Vakuumschläuche, die aus den Gläsern herausführen und in den Verteiler münden, an dem sich ein Ventil zur Zufuhr von Vakuum in die Gläser befindet;

- eine Milchhauptleitung, die vom Sammelbehälter kommt und zu einem gemeinsamen Tank führt;

- Ein Behälter mit einem Fassungsvermögen von 20 Litern oder mehr, der aus Edelstahl, Aluminium oder Kunststoff bestehen kann.

Ein Aluminiumtank ist leicht und flexibel, kann aber bei versehentlichem Umstoßen beschädigt werden, während ein Stahleimer sehr schwer und unhandlich ist. Daher ist ein Melkbehälter aus Kunststoff mit transparentem Deckel die beste Wahl, um den Milchstand leichter kontrollieren zu können.

Funktionsprinzip

Die Melkmaschine arbeitet mit einer Vakuumpumpe. An jede Zitze der Kuh ist ein Melkbecher angebracht. Sobald die Maschine eingeschaltet ist, wird die Milch abgesaugt und durch Schläuche in einen Auffangbehälter – einen Eimer oder eine Kanne – geleitet.

Die Technologie der Milchgewinnung ist wie folgt:

- In der Unterzitzenkammer wird ein Vakuum erzeugt, das stets unter niedrigem Druck steht.

- Ein am Deckel der Dose angebrachter Pulsator sendet Vakuumimpulse in die Gläser aus.

Durch den Einsatz eines Pulsators lässt sich die Vakuumzufuhr steuern, was das Melken für die Kuh angenehmer macht.

- Unter dem Druck der Vakuumpulsation wird die Brustwarze in der Zwischenwandkammer zusammengedrückt.

- Wenn in diesen beiden Kammern ein Unterdruck entsteht, fließt die Milch zuerst in den Auffangbehälter und dann in den Vorratstank.

- Der Druck in der Zwischenwandkammer steigt auf Atmosphärendruck, gleichzeitig zieht sich der Gummischlauch zusammen und drückt auf den Sauger, und der Milchfluss stoppt.

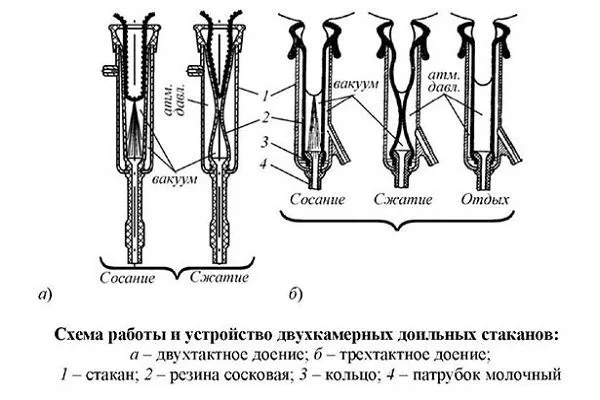

Dieses Funktionsprinzip ist typisch für Zweitakt-Melkmaschinen, die zwei Hauptfunktionen erfüllen: das Zusammendrücken der Zitze und das Abpumpen der Milch. Es gibt auch Dreitaktmaschinen, die sich dadurch unterscheiden, dass sie abwechselnd aus jeder Zitze Milch abpumpen und diese nacheinander zusammendrücken. Zwischen den Pumpzyklen werden kurze Pausen eingelegt, um die Durchblutung des Euters wiederherzustellen und der Kuh eine schnellere Gewöhnung an die Maschine zu ermöglichen.

Bei einem Dreitaktmotor gibt es 50 Pulsationen pro Minute, bei einem Zweitaktmotor 90.

Das Funktionsprinzip von Zwei- und Dreitaktgeräten ist im Diagramm dargestellt:

Gerätetypen

Melkmaschinen unterscheiden sich sowohl in ihren technischen Spezifikationen als auch in ihren Funktionsweisen. Schauen wir uns gängige Klassifizierungskriterien genauer an.

Nach Motor- und Pumpentyp

Die Kuhmelkmaschine kann mit folgendem Motor ausgestattet werden:

- ButterigSein Vorteil liegt im leisen Betrieb, der den Komfort der Kuh beim Melken deutlich erhöht. Zu den Nachteilen eines Ölmotors gehören:

- Empfindlichkeit gegenüber niedrigen Temperaturen (mögliche Startprobleme);

- die Notwendigkeit ständiger Wartung (Sie müssen regelmäßig Flüssigkeit nachfüllen und den Ölstand überwachen, um Leckagen zu vermeiden).

Im Winter kann das Öl fest werden, was das Starten der Maschine erschwert.

- TrockenaktionDiese Motoren sind zwar robuster, haben aber einen entscheidenden Nachteil: Sie sind im Betrieb sehr laut. Um dies zu reduzieren, müssen Schalldämpfer installiert werden. Trockenlaufende Motoren reagieren zudem empfindlich auf Luftfeuchtigkeit, wodurch sie schnell überhitzen.

Beim Betrieb und der Lagerung von Trockengeräten darf keine Flüssigkeit in das Gerät eindringen.

Die Pumpe in der Melkmaschine gibt es ebenfalls in drei Ausführungen:

- MembranDie günstigste Option, ausgelegt für minimalen Arbeitsaufwand – Melken von bis zu drei Kühen gleichzeitig. Nur für kleine Betriebe geeignet.

- KolbenIm Vergleich zu einer Membranpumpe ist sie effizienter, aber laut und überhitzt schnell. Geräte mit Kolbenpumpe sind größer.

- RotierendEine zuverlässige, trocken oder ölgeschmierte Pumpe, die wenig Platz benötigt und im Betrieb keine lauten Geräusche erzeugt.

Einzigartige Parameter für den Pumpenvergleich- ✓ Maximale Anzahl an Melkköpfen für eine Überhitzung: Membranmelkkopf - bis zu 3, Kolbenmelkkopf - bis zu 10, Rotationsmelkkopf - mehr als 20.

- ✓ Geräuschpegel in Dezibel: Membran - 60 dB, Kolben - 85 dB, Rotationsmembran - 50 dB.

Nach Melkart

Je nach Melkmethode und Befestigung der Melkbecher an den Zitzen kann das Gerät zweierlei Art sein:

- Gleichzeitig (normal)Die Becher sind an 4 Melkbechern befestigt, sodass die Maschine gleichzeitig Milch aus allen Zitzen absaugt.

- Paarweise (asynchron)Bei diesen Modellen sind die Melkbecher paarweise angebracht. Gemelkt wird mit zwei Melkbechern, die nacheinander auf die Zitzen gesetzt werden. Dies ist die schonendste Methode für das Tier.

Maschinen mit einem Doppelmelksystem ermöglichen es, dass sich die Kühe schneller an das maschinelle Melken gewöhnen und Probleme mit dem Euter vollständig beseitigt werden.

Nach Verwendungszweck

Melkmaschinen für Kühe werden üblicherweise in zwei weitere Typen unterteilt:

- HaushaltDiese Geräte eignen sich besonders für kleine Haushalte. Sie zeichnen sich durch ein einfaches Design aus und sind mit austauschbaren Teilen ausgestattet, die bei Verschleiß durch neue ersetzt werden können.

- IndustrieDiese Anlagen werden für den industriellen Einsatz gefertigt und sind für das Melken großer Kuhherden ausgelegt. Sie sind leistungsstark und verfügen über mehrere automatisierte Systeme, die je nach Kuhart ausgewählt werden können.

Überblick über beliebte Modelle

Auf dem Markt ist eine große Auswahl an Melkmaschinen erhältlich, aber die folgenden Modelle sind besonders beliebt:

- AID-1Diese Maschine arbeitet nach dem Zweitaktprinzip und benötigt keinen Pulsator. Sie eignet sich ideal für kleinere Betriebe, da sie bis zu 10 Kühe pro Stunde verarbeiten kann. Die Ölpumpe überhitzt nicht und arbeitet leise. Der Druck beträgt 47 kPa und liegt damit nahe am optimalen Wert von 50 kPa.

- AID DA-3M "Wolga"Eine universelle Dreitakt-Melkmaschine mit zweikammerigen Melkbechern aus Edelstahl, einem Pulsator, einem Vakuumventil und einem Hauptschlauch.

- Doyushka 1RDiese kompakte, automatische und zuverlässige Melkmaschine ist ideal für kleine Betriebe – sie kann etwa 10 Kühe pro Stunde melken. Der Landwirt muss die Hubzahl nicht anpassen. Die Pulsation wird durch eine Kolbenpumpe gesteuert, die 64–70 Hübe pro Minute erzeugt.

- MaigaDieses wartungsarme Zweitaktgerät wird mit einem Eimer und einem Griff geliefert, sodass die Milch leicht abgelassen werden kann. Es ist sehr mobil.

- Meine MilkaTrockene Rotationsmelkanlagen. Ausgestattet mit einem leistungsstarken Motor mit 1450 U/min. Vier Melkbecher für das paarweise Melken sind im Lieferumfang enthalten. Diese Modelle sind für die Melkleistung von acht Kühen pro Stunde ausgelegt.

- Birke-1, Birke-2Mobile Trockenmelkanlagen. Sie können bis zu 24 Kühe in 30 Minuten melken. Sie sind mit einem leistungsstarken, lauten Motor ausgestattet und arbeiten mit 1500 U/min.

- Kompakt (1 STD, 2 STD) aus MilchlinieBeliebte Trockenmelkmaschinen eines führenden europäischen Herstellers. Eine mobile Einheit kann bis zu 14 Kühe pro Stunde melken. Die Milch wird in einem transparenten Eimer mit Messskala aufgefangen.

- DeLavalDiese trockenlaufenden Elektromotoren eines schwedischen Herstellers arbeiten geräuschlos und zählen zu den besten, sind aber teuer.

- BurenkaDas leichteste Modell zeichnet sich durch seinen separaten Melkeimer aus. Landwirte empfehlen die Burenka Tandem für das gleichzeitige Melken beider Kühe. Die Melkmaschinen sind in den Ausführungen Standard, Euro, Edelstahl und Maxi erhältlich. Sie können bis zu 20 Kühe pro Stunde melken. Die Drehzahl liegt zwischen 1.500 und 3.000 U/min.

Wir empfehlen Ihnen außerdem, sich eine Videorezension des Geräts Burenka-1 anzusehen:

Tipps zur Auswahl eines Geräts

Beim Kauf einer Melkmaschine sollten Sie folgende Empfehlungen beachten:

- Bei einer größeren Anzahl von Kühen empfiehlt sich eine Dreitakt-Melkmaschine. Bei zwei Kühen reicht eine Zweitaktmaschine aus.

- Für das Melken von Weidekühen empfiehlt sich eine mobile und leichte Melkanlage. Ideal ist es, den Milchbehälter direkt an der Anlage zu montieren, da diese sonst schwer zu bewegen ist.

- Wenn die Kühe in Ställen gehalten werden, ist es besser, eine stationäre Melkanlage zu kaufen, mit der man mehrere Tiere gleichzeitig melken kann.

Beim Kauf eines Geräts im Geschäft sollten Sie dessen Funktion, Einstellmöglichkeiten und den festen Sitz aller Teile überprüfen.

Wie melkt man eine Kuh mit einer Maschine?

Die Technologie des maschinellen Melkens ist einfach, erfordert aber die Einhaltung des korrekten Verfahrens und einer Reihe von Regeln:

- Vor dem Melken ist die Funktionsfähigkeit der Ausrüstung zu überprüfen, insbesondere die Funktion des Pulsators, des Sammlers und der Vakuumeinheit.

- Untersuchen Sie die Kuh. Bei Euterentzündung melken Sie sie von Hand. Stellen Sie die Melkmaschine erst ein, wenn die Kuh vollständig genesen ist.

- Eine Stunde vor dem Melken die Ställe reinigen und die Euter mit warmem Wasser oder einer speziellen Lösung waschen. Vermeiden Sie kalte oder heiße Flüssigkeiten, da diese den Milchfluss verlangsamen. Bleiben Sie ruhig in der Nähe der Kuh und erheben Sie nicht die Stimme.

- Nach der Behandlung die Zitzen mit einzelnen Tüchern trocken wischen und in kreisenden Bewegungen massieren, dabei einzelne Teile des Euters sanft nach oben drücken und so die Bewegungen eines Kalbs beim Säugen nachahmen.

- Melken Sie manuell eine kleine Menge Milch und prüfen Sie, ob diese keine Blutklumpen, Lympheinschlüsse usw. enthält. Währenddessen wird der Milcheinschussreflex des Tieres aktiviert.

- Öffnen Sie zunächst das Vakuumventil der Melkmaschine und setzen Sie die Melkbecher unmittelbar nach der Vorbereitung des Euters auf. Fassen Sie dazu den Melkbecher mit einer Hand von unten und führen Sie ihn zum Euter, während Sie mit der anderen Hand die Melkbecher nacheinander, beginnend mit den hinteren, ansetzen. Falls ein Melkbecher angehoben werden muss, klemmen Sie am besten vorher den Milchschlauch ab.

Die Aufsätze müssen fest auf den Brustwarzen sitzen, sonst entstehen beim Betrieb der Maschine zischende Geräusche.

- Erst wenn das Melken begonnen hat, sollten Sie zur nächsten Kuh übergehen. Falls der Milchfluss nachlässt oder ganz aufhört, massieren Sie das Euter der Kuh, bis er wieder einsetzt. Die Melkgeräte müssen nicht entfernt werden.

- Falls die Melkbecher abfallen, schalten Sie die Melkmaschine aus, spülen Sie die Becher mit klarem Wasser ab, massieren Sie das Euter und setzen Sie den Melkvorgang fort. Die Melkmaschine selbst sollte näher an den Vorderhufen der Kuh positioniert werden, um ein Umkippen zu verhindern.

- Nach dem Melken die Milchbecher entfernen. Dazu den Milchauffangbehälter oder die Milchschläuche mit einer Hand fassen und zusammendrücken, während man mit der anderen Hand das Ventil am Milchauffangbehälter oder die Klemme am Schlauch schließt. Anschließend den Gummisaugnapf am Milchbecher zusammendrücken, um die Luft entweichen zu lassen, und dabei vorsichtig alle Milchbecher abnehmen. Den Milchauffangbehälter an eine Absaugvorrichtung anschließen und die restliche Milch aus den Milchbechern absaugen.

- Wenn nach dem maschinellen Melken noch Milch im Euter ist, melken Sie die Kuh von Hand, um einer Mastitis vorzubeugen.

- Zum Schluss die Brustwarzen mit einem trockenen Handtuch abwischen und mit Vaseline oder einer Emulsion mit antiseptischer Wirkung einfetten.

- Reinigen Sie die Melkmaschine mit einem Staubsauger. Spülen Sie sie zunächst mit warmem Wasser (32–35 °C) durch und desinfizieren Sie sie anschließend. Es empfiehlt sich, die Maschine regelmäßig zu zerlegen und Rückstände zu entfernen. Lagern Sie die Maschine an einem dafür vorgesehenen Ort.

Das Funktionsdiagramm der Melkmaschine sieht folgendermaßen aus:

Im folgenden Video sehen Sie, wie man eine Kuh mit einer speziellen Maschine melkt:

Selbstmontage des Geräts

Wenn Sie vorgefertigte Bauteile und etwas Material zur Hand haben, können Sie das Gerät selbst zusammenbauen. Die einzelnen Schritte werden im Folgenden beschrieben.

Vorbereitung der Komponenten

Für den Zusammenbau der Melkmaschine benötigen Sie folgende Komponenten:

- ein Elektromotor zum Betrieb der Pumpe;

- Pumpe – Öl-, Trocken- oder Vakuumpumpe;

- Riemen, der die Drehbewegung von der Pumpe zum Motor überträgt;

- Vakuumschläuche zum Abpumpen von Luft;

- ein Vakuumzylinder, der durch Luftdruckschwankungen verursachte Schwankungen ausgleicht (in Fabrikanlagen wird diese Funktion von einem Empfänger übernommen);

- Abgasrohr zur Abführung der Luft nach außen;

- ein dielektrischer Einsatz, der die Ausbreitung der Spannung im gesamten Gerät verhindert;

- Vakuummeter (zur Kontrolle des erzeugten Drucks wird das Melken nur durchgeführt, wenn der Indikator bei 50 kPa steht);

- Gläser, ein Kollektor und ein Pulsator sind die Bestandteile des hängenden Teils des Geräts, die in einem Fachgeschäft erworben werden müssen.

- Silikonmilchschläuche;

- Behälter zum Auffangen der Milch (Dose oder Eimer);

- Vakuumregler zur Druckkorrektur;

- Luftventil zum Einleiten von Luft in die Dose.

Montage

Die Montage der Aufhängungseinheit ist von großer Wichtigkeit. Sie erfolgt in folgender Reihenfolge:

- Verbinden Sie den Milchschlauchring mit dem unteren Ende des Saugergummis. Lassen Sie dabei mindestens 5 mm Abstand.

- Stecken Sie das dünne Ende des Milchschlauchs in das Gummi, ziehen Sie es durch und setzen Sie es in den Melkbecher ein.

- Setzen Sie den Gummikopf auf den Melkbecher. Achten Sie auf gleichmäßige Spannung, da diese die Melkgeschwindigkeit beeinflusst.

- Setzen Sie den Vakuumschlauch auf das seitlich am Gehäuse befindliche Rohr.

Spülen Sie das System nach der Montage durch, um es gleichzeitig auf Undichtigkeiten zu prüfen. Geben Sie dazu heißes Wasser in einen Eimer, tauchen Sie die Melkbecher hinein und schließen Sie die Maschine an. Spülen Sie die Becher 5 Minuten lang. Setzen Sie die Becher anschließend auf die Zitzen und melken Sie die Kuh etwa 6 Minuten lang.

Es wird empfohlen, das Gerät einmal im Monat in seine Einzelteile zu zerlegen und jedes Teil gründlich mit heißem Wasser zu waschen.

Fehlerbehebung

Nach der Selbstmontage der Melkmaschine können vereinzelt Funktionsstörungen auftreten, die eine zeitnahe Behebung erfordern:

- Unzureichender Unterdruck aufgrund von FremdluftansaugungDie Ursache ist höchstwahrscheinlich ein schlecht abgedichtetes Aufhängungssystem. Dieses Problem kann auch auftreten, wenn die Melkbecher nicht korrekt an den Melkbechern befestigt sind.

- Es werden Fremdgeräusche erzeugtWenn das Gerät während des Betriebs ungewöhnliche Geräusche von sich gibt, deutet dies darauf hin, dass die Verbindungselemente nicht sicher befestigt sind.

- Der Motor rutscht durch.Die Fehlfunktion kann durch einen lockeren Riemen oder durch Öl verursacht werden.

Vor- und Nachteile von Melkmaschinen

- steigert die landwirtschaftliche Produktivität;

Eine Melkanlage steigert die Melkgeschwindigkeit um ein Vielfaches: Ein erfahrener Melker kann in einer halben Stunde 2-3 Kühe melken, während eine gute Maschine etwa 10-20 Kühe melken kann.

- Schützt die Milch vor dem Kontakt mit Händen und Luft, sodass sie frisch und frei von Fremdgerüchen ist;

- erfordert ein Minimum an Zeit und Aufwand;

- schadet der Gesundheit der Kuh nicht.

Eine Melkmaschine ist für nahezu jeden Milchviehbetrieb unverzichtbar. Sie ermöglicht das Melken von zwei bis drei Tieren gleichzeitig in kurzer Zeit und verbessert so die Milchqualität deutlich. Entscheidend ist die Wahl der richtigen Maschine mit der passenden Leistung für die Größe Ihres Betriebs.